TB6鈦合金名義成分為Ti-10V-2Fe-3Al,是一種近β型鈦合金,具有斷裂韌性好、相對密度小、耐腐蝕、熱穩(wěn)定性好等優(yōu)點[1],廣泛應(yīng)用于航空航天領(lǐng)域,如制造主起落架、橫梁、滑軌、接頭等零部件。由于航空航天類產(chǎn)品的性能可靠性為國家重工關(guān)鍵性指標(biāo),同時由于零件加工的特殊要求及使用工況的極端的苛刻要求2,因此對其產(chǎn)品的完整性要求極為嚴(yán)格。

超聲波檢測技術(shù)作為一種常規(guī)無損檢測方法,廣泛應(yīng)用于航空航天、特種設(shè)備、核電等領(lǐng)域。其通過聲波與被檢物料之間的相互作用,對被檢物料內(nèi)部組織結(jié)構(gòu)特征和力學(xué)性能變化進(jìn)行表征和檢測,進(jìn)而通過其特定的工況要求進(jìn)行評價的方法。對于TB6鈦合金材料顯微組織特征與超聲探傷特征關(guān)系的研究,目前文獻(xiàn)中并未存在系統(tǒng)性研究。近年來,學(xué)者們闡述了其他鈦合金微觀組織與超聲波特征信號之間的關(guān)系。同時也揭示相關(guān)鈦合金材料組織對超聲波探傷的影響機(jī)理,并通過對材料進(jìn)行不破壞處理,進(jìn)而對材料噪聲水平和聲波衰減進(jìn)行研究,獲得鈦合金材料的內(nèi)部組織均勻性信息[3]。文獻(xiàn)[4]提到,超聲波探傷噪聲水平并非反映材料顯微組織的好壞,而是對材料組織不均勻的反映,材料組織的不均勻是產(chǎn)生噪聲的必要條件。文獻(xiàn)[5]指出,對于多晶體金屬材料,超聲波的衰減和噪聲水平與材料晶粒的彈性模量、晶粒形貌尺寸、取向關(guān)系等有關(guān)。

上述文獻(xiàn)中提到材料的微觀組織不均勻等特征對超聲信號特征有一定的聯(lián)系。本文在文獻(xiàn)[6]~文獻(xiàn)[9]的研究基礎(chǔ)上深入研究了鈦合金顯微組織對超聲波特征信號的影響,以TB6鈦合金鍛件為研究對象,對垂直于鍛件厚度方向入射聲波的衰減及聲速進(jìn)行測試研究,并結(jié)合不同噪聲水平對應(yīng)截面的鍛件材料內(nèi)部組織高低倍的金相觀察,得到鍛件材料α相和β晶粒的尺寸及形態(tài)分布對材料噪聲水平的影響規(guī)律。從聲波衰減及聲速和噪聲水平的角度研究聲波衰減最大幅值及噪聲對TB6鈦合金鍛件內(nèi)部組織特征分布的情況。采用光學(xué)顯微鏡(Optical Microscopy,OM),并結(jié)合電子背散射衍射(Electron Backscatter Diffraction,EBSD)技術(shù),利用材料學(xué)原理闡述不同微觀組織分布和晶粒取向?qū)Σ牧显肼曀降挠绊懸?guī)律。通過超聲波探傷方法對TB6鈦合金鍛件組織中α相形態(tài)分布及β晶粒尺寸進(jìn)行研究分析,對TB6鈦合金材料加工過程及工程應(yīng)用具有重要意義。

1、實驗材料及方法

1.1實驗材料

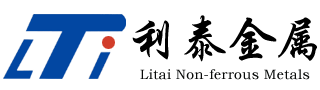

實驗對象為TB6鈦合金鍛件,該鍛件為TB6鑄錠通過開坯鍛造、拔長、鐓粗及沖孔機(jī)加的路線,經(jīng)機(jī)加工獲得的尺寸為Φ650/Φ450 mm 80 mm的餅環(huán)型R態(tài)試樣,然后在該試樣上進(jìn)行機(jī)加取樣及實驗設(shè)計,機(jī)加工取樣尺寸及其位置關(guān)系如圖1所示。

1.2實驗方法

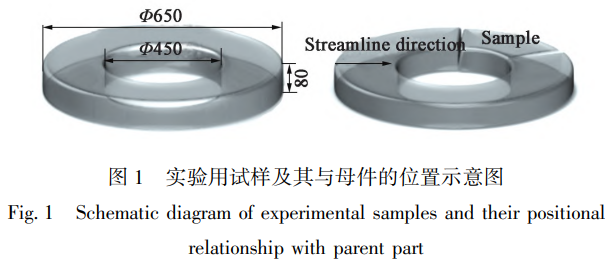

本研究實驗方法為水浸超聲檢測方法,通過垂直于被檢TB6鈦合金鍛件材料表面進(jìn)行超聲波入射聲束,對鍛件材料進(jìn)行自動檢測,最終鍛件的底面反射信號最大幅值和噪聲水平通過C掃描成像的方式顯示。所用波型為縱波,HGE-5827-A型10MHz點聚焦水浸探頭,頻率為10MHz。對比試塊人工缺陷為平底孔,直徑為0.8mm,最后通過探傷結(jié)果中噪聲水平與底波變化來評價TB6鈦合金鍛件內(nèi)部組織變化規(guī)律,檢測方法如圖2所示。

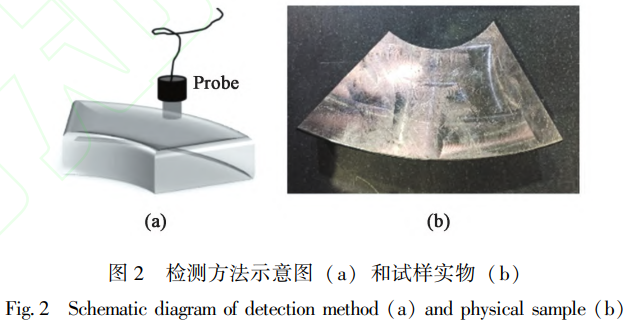

TB6鈦合金鍛件材料聲速及聲衰減測試方法示意如圖3a所示,入射聲束1(-z方向)垂直于鍛件端面,并計算了沿軸向(z方向)的波速及聲衰減系數(shù)數(shù)據(jù)。圖3b展示了超聲檢測點測試方案,沿徑向每間隔8~10mm隨機(jī)取一個檢測點,在每條線上取10個檢測點(P1~P10),測試所用超聲探頭頻率為5MHz。

本研究中采用脈沖反射法測量聲速,即TB6鈦合金鍛件中超聲波一次往復(fù)傳播的路程與時間之比,計算公式如下:

式中: v為超聲波的聲速; H為 TB6鈦合金鍛件的厚度, mm; T 1 和 T 2 分別是首次底波和第 2次底面底波最大幅值所對應(yīng)的時間。本研究中聲波衰減系數(shù) α是通過首次和第 2次底面反射波的最大幅值變化來計算的,公式如下:

式中: B 1 為首次底波的最大幅值; B 2 為第 2次底波的最大幅值; δ為聲波反射損失, δ ≈ 0.5 ~ 1.0 dB,本研究中聲波反射損失以 0.5dB計算,未考慮擴(kuò)散衰減 [5]。

2、實驗結(jié)果與分析

2.1超聲波檢測結(jié)果與分析

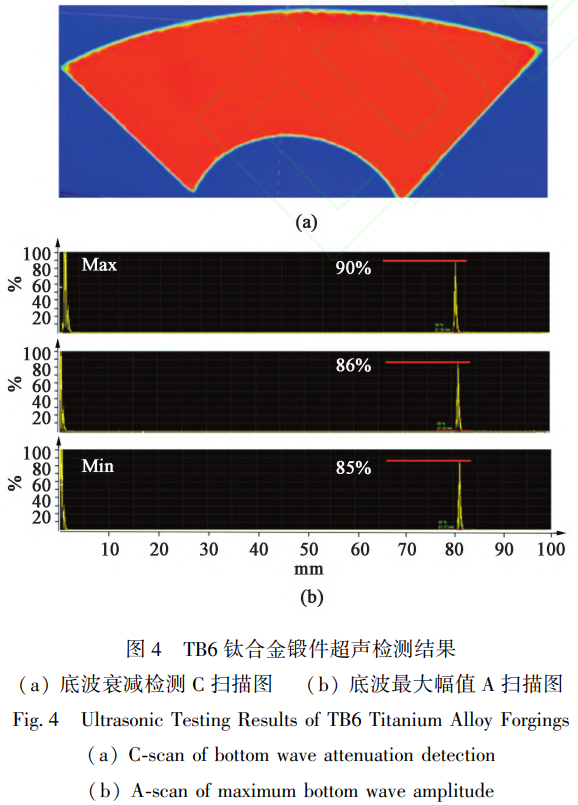

對 TB6鈦合金鍛件進(jìn)行超聲檢測,超聲波沿鍛件端面人射,圖 4為 TB6鈦合金鍛件底波衰減檢測C掃描圖及底波最大幅值 A掃描圖。對 TB6鈦合金鍛件探傷檢測結(jié)果進(jìn)行分析,端面方向檢測時,

TB6鈦合金鍛件底波一致性較好,最大幅值變化較小,表明該方向材料內(nèi)部組織分布一致性較好,底波最大幅值在 85%~90%范圍內(nèi)波動,變化范圍 ? 5%。

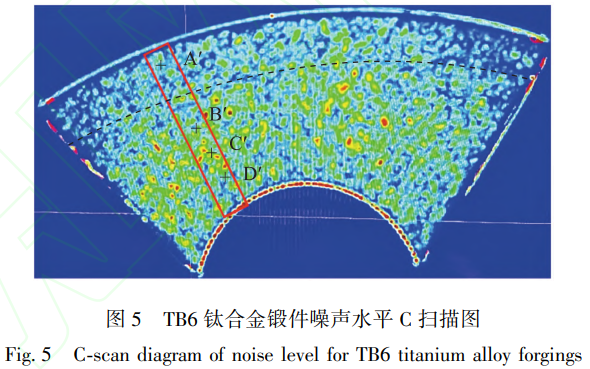

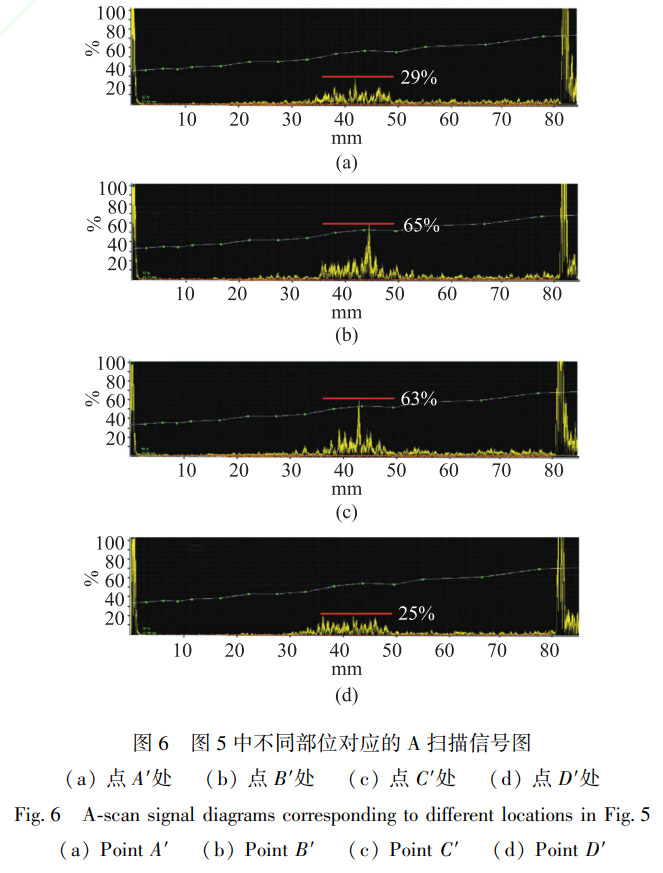

圖 5為鍛件噪聲水平 C掃描圖,其中虛線位置至TB6鈦合金鍛件內(nèi)徑區(qū)域內(nèi)噪聲水平趨于滿屏高度的 25%~65%,其中存在多個高點異常顯示,對框線位置處多個部位 ( 點A ′ B ′ C ′ 和 D ′)進(jìn)行 A掃描信號截取,圖 6為圖 5中不同部位對應(yīng)的 A掃描信號,觀察到材料厚度方向約 30~50 mm范圍內(nèi)存在噪聲信號異常區(qū)域,最大噪聲水平當(dāng)量為 Φ0.8 mm ? 2 dB。表明 TB6鈦合金鍛件材料在該區(qū)域內(nèi)的組織可能存在異常,需結(jié)合金相分析手段對該噪聲異常部位進(jìn)行進(jìn)一步分析。

2.2聲速及聲衰減研究

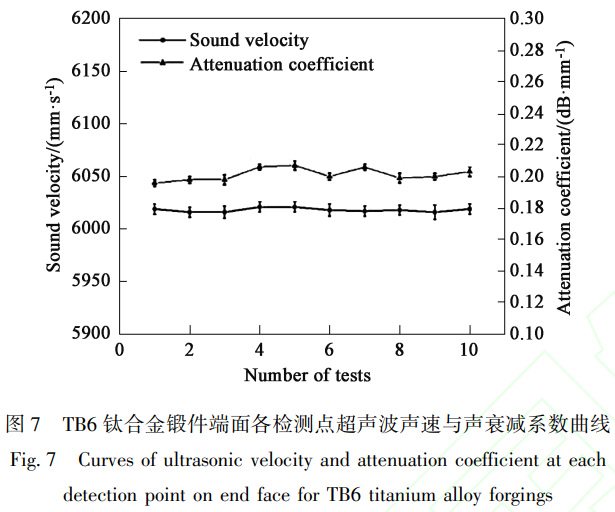

在鈦合金材料中,聲速會受到材料彈性模量的影響,對于純鈦,密度為ρ=4.507 g·cm-3,超聲波的縱波波速分別為:c軸方向為6332m·s-1;垂直于c軸方向為6003m·s-1[10-11]。由此可見,超聲波在不同取向的鈦合金中聲速不同[12]。圖7展示了TB6鈦合金鍛件端面各檢測點的超聲波聲速數(shù)據(jù),通過端面測試的聲速波動較為穩(wěn)定,差異不明顯。表明了TB6鈦合金鍛件端面方向組織取向一致性較穩(wěn)定。

為了進(jìn)一步探究材料超聲特征與組織關(guān)系,對鍛件端面方向進(jìn)行聲衰減研究。在材料中,引起超聲波衰減的主要原因有擴(kuò)散衰減、吸收衰減和散射衰減。擴(kuò)散衰減與樣品探測方向長度及波面形狀有關(guān),介質(zhì)吸收與質(zhì)點間的內(nèi)摩擦和熱傳導(dǎo)有關(guān)。本研究中試樣的不同位置厚度接近,波束擴(kuò)散一致,故不考慮擴(kuò)散衰減。介質(zhì)的吸收衰減與材料聲速存在關(guān)聯(lián),同時與超聲波頻率有關(guān)。本研究中聲衰減所用探頭頻率為5MHz、波長約為1.2mm,故只考慮聲速差異的影響。同時,結(jié)合圖7可知,各位置聲速對材料吸收衰減的影響一致。散射衰減的產(chǎn)生與材料中不同的晶粒界面聲阻抗差異產(chǎn)生的散亂反射而引起的衰減有關(guān),若組織尺寸遠(yuǎn)小于波長,對材料散射衰減的影響較小[13]。圖7還展示了TB6鈦合金鍛件端面各檢測點的超聲波衰減系數(shù)數(shù)據(jù)。通過端面測試的聲衰減系數(shù)波動較為穩(wěn)定,差異小,表明沿著端面方向組織尺寸差異較小,阻礙聲波傳播的異質(zhì)界面所引起的材料散射衰減較小,表明該TB6鈦合金鍛件組織差異較小。

2.3材料高低倍組織分析

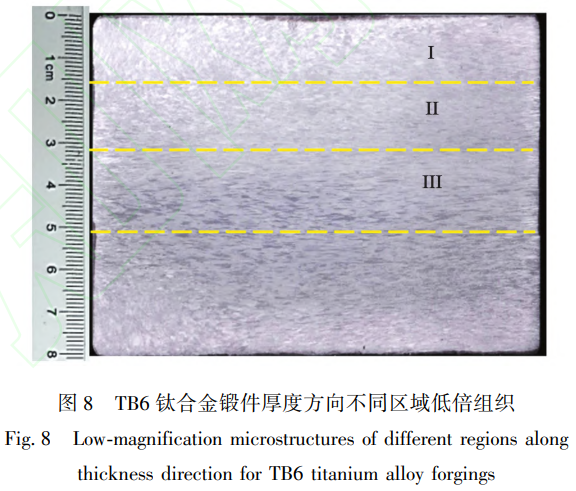

TB6鈦合金鍛件沿厚度方向低倍組織如圖8所示。區(qū)域I與區(qū)域II并未發(fā)現(xiàn)宏觀偏析、夾雜、裂紋等,區(qū)域III中存在清晰的流線走向,并沿著鍛件徑向分布,主要分布于鍛件厚度方向約30~50mm范圍內(nèi),表面該鍛件厚度方向存在組織偏析導(dǎo)致的梯度現(xiàn)象,主要由鍛造過程的不協(xié)調(diào)變形方式所導(dǎo)致[14]。區(qū)域II流線的分布對應(yīng)于圖6中鍛件噪聲水平異常區(qū)域,表明流線的存在會導(dǎo)致材料超聲探傷過程中超聲波反射增強(qiáng)[15],進(jìn)而導(dǎo)致材料噪聲水平升高甚至影響材料鍛件放行風(fēng)險。該區(qū)域流線的分布貫穿鍛件厚度方向的30~50mm范圍,且未有曲折、扭轉(zhuǎn)的現(xiàn)象存在。因此,對應(yīng)于圖4中TB6鈦合金鍛件底波衰減程度一致,該端面底波衰減C掃描均勻分布。

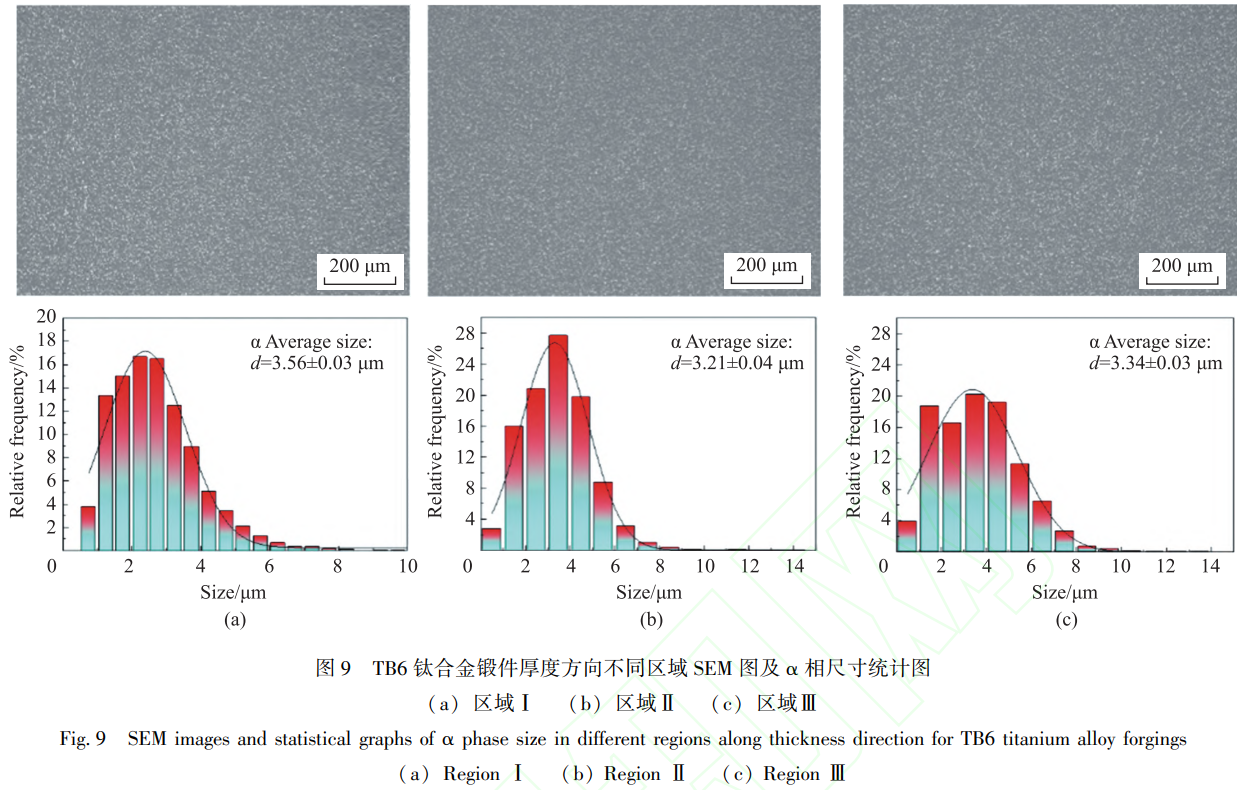

為了進(jìn)一步分析TB6鈦合金鍛件超聲特征信號與材料組織中相分布及形貌尺寸之間聯(lián)系[16],通過對鍛件厚度方向3個不同區(qū)域(區(qū)域I、II和III)進(jìn)行高倍取樣分析,圖9為不同區(qū)域SEM圖及a相尺寸統(tǒng)計圖。不同位置高倍組織中a相均勻一致,無大塊α相或團(tuán)聚的晶界α相,且α相平均尺寸d接近,約為3.21~3.56μm,未存在α相分布一致的現(xiàn)象。因此,該鍛件材料a相的尺寸相當(dāng),材料組織中a相分布及形貌尺寸對超聲噪聲信號及衰減系數(shù)未存在顯著影響。

2.4β晶粒取向分析

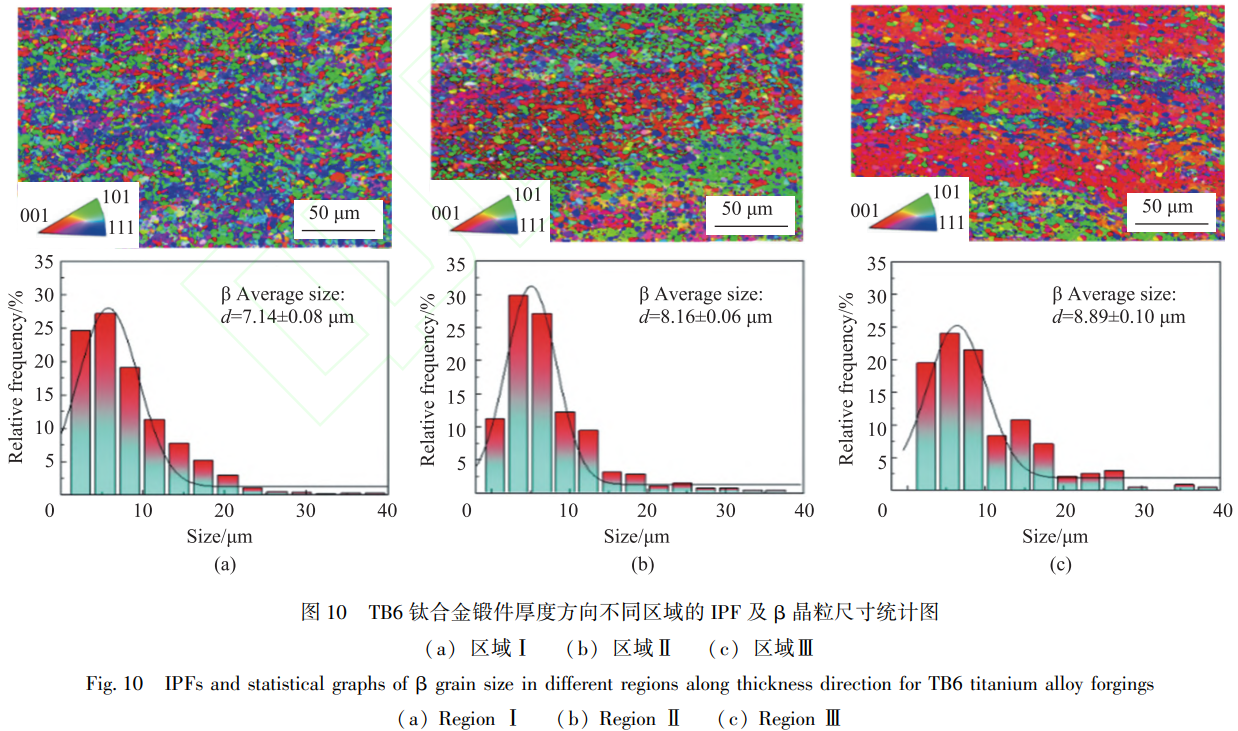

借助EBSD技術(shù)[17],基于材料學(xué)原理開展TB6鈦合金鍛件材料中組織β晶粒形貌及尺寸和晶粒取向分布對超聲波衰減及噪聲水平影響的研究[18-19]。圖10為TB6鈦合金鍛件厚度方向不同區(qū)域(區(qū)域I、II和III)的反極圖(Inverse Pole Figure, IPF)及β晶粒尺寸統(tǒng)計圖。材料鍛件上表層(區(qū)域I)與區(qū)域III的低倍組織和織構(gòu)存在明顯差異,因為材料在加工過程中的變形方式具有特殊性。在鍛造過程中,對材料進(jìn)行往復(fù)錘擊,材料受到錘擊過程中沖擊載荷的影響進(jìn)而發(fā)生變形。沖擊載荷主要作用于材料兩向的表層區(qū)域,且會產(chǎn)生平行于上下表面的切向力,使材料表層β晶粒得到破碎。鍛件表層為變形死區(qū),變形程度較小,形成等軸組織,晶粒表現(xiàn)出各項異性,平均尺寸為7.14μm。鍛造過程產(chǎn)生的沖擊載荷不易傳遞至區(qū)域III,區(qū)域III的變形量相對表層較小,存在沿徑向方向晶粒拉長的趨勢。同時,區(qū)域III的β晶粒尺寸比表層區(qū)域大,平均尺寸為8.89μm,而且區(qū)域I在沿著垂直于鍛造方向形成了強(qiáng)織構(gòu)組織。區(qū)域II比區(qū)域III的變形量較大,使材料β晶粒得到部分破碎,平均尺寸為8.16μm。

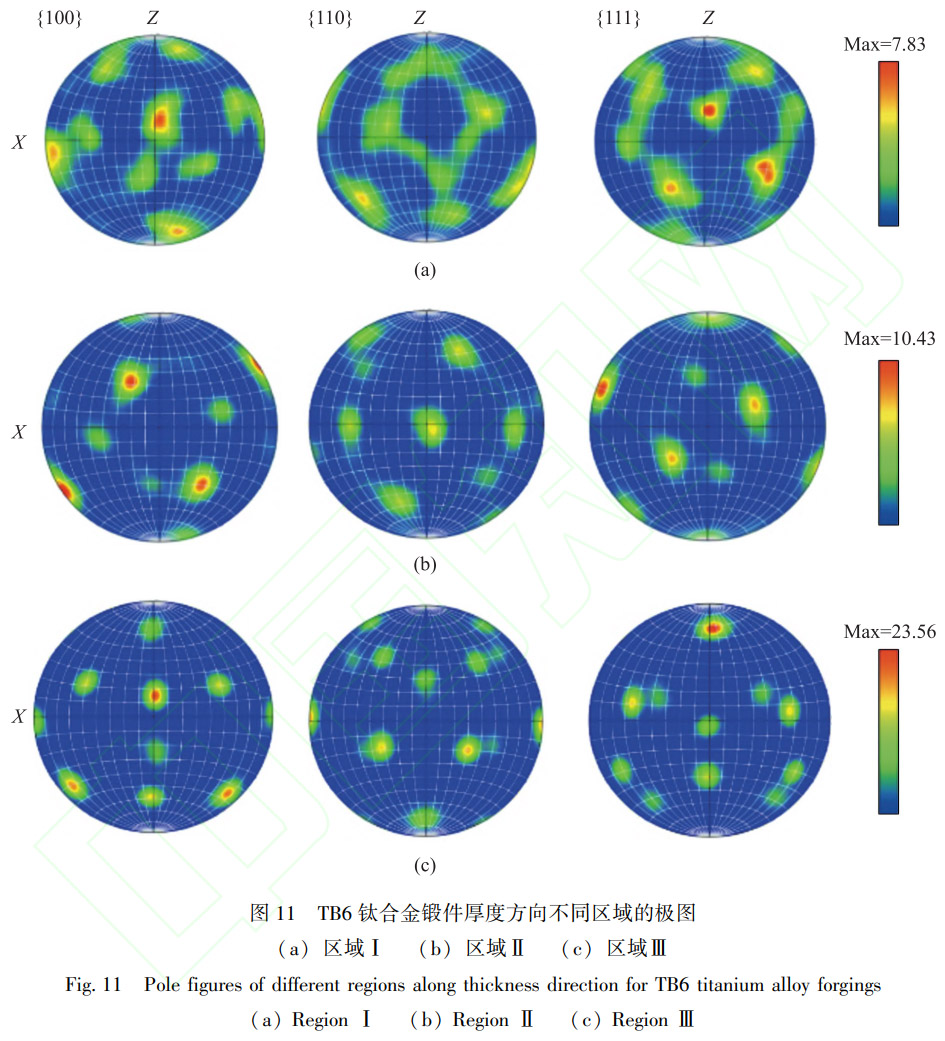

23.56。由此可見,該鍛件在厚度方向不同區(qū)域的顯微組織存在明顯差異,取向性逐漸顯著,這是由于加工方式造成的TB6鈦合金鍛件不同部位的變形量不同而導(dǎo)致的。區(qū)域存在沿徑向方向晶粒拉長的趨勢,以及強(qiáng)織構(gòu)取向?qū)е碌暮陞^(qū)效應(yīng) [19],即區(qū)域Ⅲ織構(gòu)取向的差異造成了TB6鈦合金鍛件噪聲水平的異常增大。

圖11為TB6鈦合金鍛件厚度方向不同區(qū)域的極圖,X為厚度方向,Z為徑向,鍛件表層(區(qū)域I)至心部(區(qū)域III)的極密度由7.83增大至23.56。 由此可見, 該鍛件在厚度方向不同區(qū)域的顯微組織存在明顯差異, 取向性逐漸顯著, 這是由于加工方式造成的 TB6 鈦合金鍛件不同部位的變形量不同而導(dǎo)致的。 區(qū)域Ⅲ存在沿徑向方向晶粒拉長的趨勢, 以及強(qiáng)織構(gòu)取向?qū)е碌暮陞^(qū)效應(yīng)[19], 即區(qū)域Ⅲ織構(gòu)取向的差異造成了 TB6 鈦合金鍛件噪聲水平的異常增大。

3、結(jié)論

(1)TB6鈦合金鍛件端面方向底波一致性較好,最大幅值變化≤5%。鍛件厚度方向約30~50 mm范圍內(nèi)存在噪聲信號異常區(qū)域,最大當(dāng)量為 Φ0.8 mm ? 2 dB。

(2)超聲波垂直于TB6鈦合金鍛件流線方向人射時,聲衰減系數(shù)及聲速差異較小,分布較均勻。

(3)TB6鈦合金鍛件厚度方向約 30~50 mm范圍內(nèi)觀察到清晰的流線走向,并沿鍛件徑向分布。高倍組織中 α相均勻分布,平均尺寸約為3.213.56μm。鍛件β晶粒的平均尺寸由表層的7.14μm增大至心部的8.89μm,極密度由表層的7.83增大至心部的 23.56。區(qū)域 II形成了強(qiáng)織構(gòu)組織,該現(xiàn)象造成了TB6鈦合金鍛件超聲波噪聲水平的異常增大。

參考文獻(xiàn):

[1]周松,張新鈺,回麗,等.含缺陷的TB6鈦合金疲勞性能研究和強(qiáng)度評估[J].熱加工工藝,2021,50(12):39-43,49.

Zhou S, Zhang X Y, Hui L, et al. Fatigue performance research and strength evaluation of TB6 titanium alloy with defects[J]. Hot Working Technology,2021,50(12):39-43,49.

[2]Ai YL,Liu L,He W,et al. Influence of microstructure of TC4 ti-tanium alloy on ultrasonic velocity and attenuation[J]. Advanced Materials Research,2011,337:719-723.

[3]Kube C M, Arguelles A P, Turner J A. Ultrasonic backscatter from elongated grains using line focused ultrasound[J]. Ultrason-ics,2018,82:79-83.

[4] Mao J H, Wang J G, Zhang Y, et al. Ultrasonic inspection of composition segregation insmall diameters titanium bars[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1):1024-1029.

[5]王錚,黃利軍,林立志.TC4板材組織特征與超聲檢測信號對應(yīng)關(guān)系研究[J].宇航材料工藝,2022(6):87-91.

Wang Z, Huang LJ, Lin L Z. Relationship between ultrasonic sig-nal and microstructure of TC4 titanium alloy plate[J]. Aerospace Materials& Technology,2022(6):87-91.

[6]Li H, Ma Y J, Qiu J K, et al. Effect of microstructures on noise level in ultrasonic testing of TC4 titanium alloy[J]. Rare Metal Materials and Engineering,2013,42(9):1859-1863.

[7]Wu J, Wang L, Liu X, et al. Evolution of microstructure and mi-crotexture in Ti-2A1-2.5Zr during one pass cold pilgering[J].Rare Metal Materials and Engineering, 2022, 51(4):1145-1151.

[8]Thompson R B, Margetan F J, Rose J H, et al. Influence of mi-crostructure on ultrasonic backscattering noise in titanium alloys[J]. Nondestructive Testing and Evaluation, 1992,8-9(1-6):485-495.

[9]Gigliotti M F X, Bewlay B P, Deaton J B, et al. Microstructure-ultrasonic inspectability relationships in Ti6242: signal-to-noise in fine-grain-processed Ti6242[J]. Metallurgical and Materials Transactions A,2000,31(9):2119-2125.

[10]李運(yùn),韓飛孝,秦立東,等.加工工藝對Ti7Al4Mo合金棒材組織性能和超聲聲速的影響[J].鈦工業(yè)進(jìn)展,2022,39(6):18-23.

Li Y, Han F X, Qin L D, et al. Effect of processing technologies on microstructure, properties and ultrasonic velocity of Ti7Al4Mo alloy bar[J]. Titanium Industry Progress, 2022, 39(6):18-23.

[11] Ju Y. UT method for allocating ingot riser of TC4 titanium alloy[J].Titanium Industry Progress,2010(3):32-34.

[12]李華,馬英杰,邱建科,等.TC4鈦合金顯微組織對超聲波探傷雜波水平的影響[J].稀有金屬材料與工程,2013,42(9):1859-1863.

Li H, Ma Y J, Qiu J K, et al. Effect of microstructures on noise level in ultrasonic testing of TC4 titanium alloy[J]. Rare Metal Materials and Engineering,2013,42(9):1859-1863.

[13]宋韋韋,李本江,宋增金,等.TA15鈦合金顯微組織對超聲探傷底波衰減的影響[J].鈦工業(yè)進(jìn)展,2021,38(3):35-40.

Song W W, Li B J, Song Z J, et al. Correlation between TA15 ti-tanium alloy microstructures and the ultrasonic wave attenuation during the material ultrasonic detection process[J]. Titanium In-dustry Progress,2021,38(3):35-40.

[14]Wu Y, Liu JR, Wang H, et al. Effect of stress ratio on very high cycle fatigue properties of Ti-10V-2Fe-3Al alloy with duplex micro-structure[J]. Journal of Materials Science& Technology, 2018,34:1189-1195.

[15]Fan Y X, He X K, Lyu Q. Brief analysis of ultrasonic flaw detec-tion of large diameter titanium alloy TB6[J]. Heat Treatment Technology and Equipment,2018,39(1):36-41.

[16]Mao J H, Wang J G, Zhang Y, et al. Ultrasonic inspection of composition segregation in small diameters titanium bars[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 1024-1029.

[17]Moreau A, Toubal L, Bocher P, et al. Evaluation of macrozone dimensions by ultrasound and EBSD techniques[J]. Materials Characterization,2013,75:115-128.

[18]Lan B, Britton T B, Jun T S, et al. Direct volumetric measure-ment of crystallographic texture using acoustic waves[J]. Acta Materialia,2018,159:384-394.

[19]李磊,張新,應(yīng)揚(yáng),等.鈦合金的組織和織構(gòu)對超聲波檢測信號的影響[J].鈦工業(yè)進(jìn)展,2024,41(4):43-48.

Li L,Zhang X,Ying Y,et al. Influence of microstructure and tex-ture of titanium alloy on ultrasonic detection signals[J]. Titanium Industry Progress,2024,41(4):43-48.

(注,原文標(biāo)題:TB6鈦合金鍛件顯微組織對超聲波探傷特征的影響)

相關(guān)鏈接

- 2026-01-13 Ti55531合金棒材與鍛件熱處理工藝優(yōu)化及性能突破:棒材經(jīng)固溶溫度調(diào)控(T1-T3)和時效溫度優(yōu)化(575-650℃),初生α相形態(tài)與分布主導(dǎo)強(qiáng)塑性,鍛件在60

- 2025-12-19 700~900℃空冷熱處理下TA24鈦合金大規(guī)格餅材微觀結(jié)構(gòu)演變與力學(xué)性能調(diào)控研究——明確溫度依賴規(guī)律,為強(qiáng)度-塑性-沖擊韌性綜合匹配及工藝參

- 2025-12-17 三火次鍛造-雙重退火耦合工藝對TC21鈦合金鍛件顯微組織與力學(xué)性能的調(diào)控機(jī)制研究——闡明溫度區(qū)間與變形量協(xié)同作用對α相長寬比及β晶界

- 2025-12-14 面向承壓設(shè)備制造的Ta1/TA1異種金屬手工氬弧焊工藝優(yōu)化與接頭表征研究——系統(tǒng)分析焊接熱輸入、電弧偏向?qū)缚p成形的影響,探究接頭成分分

- 2025-10-20 Ti150高溫鈦合金離心葉輪鍛件工藝優(yōu)化核心路徑:基于反復(fù)鐓拔改鍛消除微織構(gòu)(EBSD驗證)、改善應(yīng)變分布(Deform模擬)及降低力學(xué)性能離散性(變異系

- 2025-09-07 激光增材TB6鈦合金板拉伸組織演變:β 晶界裂紋抑制與 α 簇物相及滑移帶調(diào)控

- 2025-08-07 Ti5553鈦合金鍛件:性能工藝與應(yīng)用的深度剖析

- 2025-07-12 智能制造技術(shù)在機(jī)械齒輪鍛件制造中的應(yīng)用研究

- 2025-07-01 航空發(fā)動機(jī)鈦合金鍛件技術(shù)白皮書:從TC11純凈熔煉到激光強(qiáng)化的性能三級躍升

- 2025-06-29 航空醫(yī)療船舶全領(lǐng)域用鈦棒板鍛件核心標(biāo)準(zhǔn)解析:驅(qū)動國產(chǎn)材料性能三級躍升