鈦合金具有強(qiáng)度高、密度大、耐腐蝕性好等特點(diǎn),在發(fā)動(dòng)機(jī)葉片、輪盤(pán)、飛行器起落架、機(jī)身等結(jié)構(gòu)件中得到廣泛應(yīng)用。由于航空器上的工作條件越來(lái)越復(fù)雜,單一合金零件的性能無(wú)法滿(mǎn)足要求,需要雙鈦合金來(lái)滿(mǎn)足同一零件不同部位對(duì)性能的要求。但雙鈦合金比單一合金制造工藝更加復(fù)雜,傳統(tǒng)的擠壓、鍛造和鑄造等加工工藝,無(wú)法滿(mǎn)足雙鈦合金的制造要求 [1],因此,需要新的技術(shù)來(lái)解決這一問(wèn)題。

近年來(lái),電子束增材制造技術(shù)發(fā)展迅速,該技術(shù)具有高能量密度、高熱效率、無(wú)反射、能加工多種合金材料等特點(diǎn) [2]。同時(shí),電子束是一種能夠在真空環(huán)境下運(yùn)作的熱源,比起其他熱源如電弧等,電子束更適合制造鈦和鋁等高活性金屬材料。研究者針對(duì)激光熔化沉積雙合金成形工藝、組織和性能進(jìn)行大量研究。劉小江 [3] 利用電子束增材制造工藝,制備了TC4/TC11雙鈦合金,并改變了晶體取向。發(fā)現(xiàn)從TC4側(cè)過(guò)渡至TC11側(cè),顯微硬度明顯升高。劉杰 [4] 采用激光沉積技術(shù)制備雙鈦合金TC4/TC11梯度試樣,并研究了不同過(guò)渡層數(shù)量對(duì)其組織結(jié)構(gòu)和力學(xué)性能的影響。發(fā)現(xiàn)雙鈦合金過(guò)渡區(qū)兩側(cè)顯微組織存在明顯差異,且TC4側(cè)組織比TC11側(cè)組織更粗。LIU W P 等 [5] 采用激光近凈成形技術(shù)制備無(wú)裂紋功能梯度 TiC/Ti 復(fù)合材料,其組成由純 Ti 轉(zhuǎn)變?yōu)榧s 95%(體積分?jǐn)?shù))的 TiC,與高 TiC 含量的均質(zhì)復(fù)合沉積相比,功能梯度材料(FGM)增材制造有效地防止了裂紋的形成。激光熔化沉積技術(shù)對(duì)組織性能的研究比較系統(tǒng),而對(duì)于電子束增材制造雙鈦合金材料的研究卻報(bào)道很少。

TA7和TC4是常見(jiàn)的鈦合金,其具有良好的力學(xué)性能,在航空領(lǐng)域中應(yīng)用廣泛。電子束增材制造技術(shù)則可以實(shí)現(xiàn)對(duì)雙鈦合金的精準(zhǔn)控制和加工,因此本研究對(duì)雙鈦合金在TC4側(cè)、TA7側(cè)以及中間過(guò)渡區(qū)的組織特征進(jìn)行研究,分析合金的組織結(jié)構(gòu)、硬度、力學(xué)性能、斷裂方式及斷口形貌,旨在為雙鈦合金的應(yīng)用提供參考。

1、試驗(yàn)材料及方法

1.1 試驗(yàn)材料

使用 250mm×100mm×30mm 的退火態(tài)TC4鈦合金板為基材,其化學(xué)成分見(jiàn)表 1。電子束熔絲沉積試驗(yàn)用 ?1.2mm 的TA7合金絲材和 ?0.8mm 的TC4合金絲材,化學(xué)成分見(jiàn)表 2。

表 1TC4鈦合金基材的化學(xué)成分

Tab.1 Chemical composition ofTC4titanium alloy substrate(質(zhì)量分?jǐn)?shù),%)

| Al | V | Fe | C | N | H | O | Ti |

| 5.5~6.75 | 3.5~4.5 | ≤0.25 | ≤0.05 | ≤0.05 | ≤0.012 | ≤0.18 | 余量 |

表 2TC4-TA7鈦合金絲材的化學(xué)成分

Tab.2 Chemical composition ofTC4-TA7titanium alloy wire(質(zhì)量分?jǐn)?shù),%)

| 材料 | Al | Sn | V | Fe | Si | C | N | H | O | Ti |

| TC4絲材 | 6.03 | - | 3.90 | 0.30 | - | 0.021 | 0.03 | 0.01 | 0.15 | 余量 |

| TA7絲材 | 4.97 | 2.65 | 0.02 | 0.27 | 0.03 | 0.01 | 0.01 | - | 0.17 | 余量 |

1.2 試驗(yàn)設(shè)備及方法

圖 1 為 THDW-12 型電子束熔絲沉積快速制造設(shè)備。電子束熔絲沉積試驗(yàn)設(shè)備采用了搭載 60kV/15kW 真空電子束電子槍?zhuān)⑴鋫潆娫聪到y(tǒng)、可視化系統(tǒng)、三維工作臺(tái)、真空系統(tǒng)、送絲系統(tǒng)和控制系統(tǒng)等,設(shè)備主要參數(shù)見(jiàn)表 3。

在試驗(yàn)中,加速電壓為 60kV,聚焦電流為 480mA,搭接率為 35%,工作臺(tái)與絲材距離為 1.2mm,通過(guò)調(diào)整電子束流、基板移動(dòng)速度和送絲速度對(duì)雙鈦合金進(jìn)行研究,并根據(jù)文獻(xiàn) [6-13],制定了熔絲沉積雙鈦合金工藝參數(shù),見(jiàn)表 4。

表 3 THDW-12 電子束熔絲沉積設(shè)備主要參數(shù)

Tab.3 Main parameters of THDW-12 electron beam fuse deposition equipment

| 加速電壓 /kV | 電子束電流 /mA | 電子束功率 /kW | 送絲速度 /(mm?s?1) | 基板移動(dòng)速度 /(mm?min?1) | 掃描速度 /(mm?s?1) |

| 0~60 | 0~200 | 0~15 | 0~100 | 100~5000 | 0~15 |

表 4 熔絲沉積雙鈦合金工藝參數(shù)

Tab.4 Process parameters of fused deposition of bi-titanium alloy

| 合金 | 電子束電流 /mA | 送絲速度 /(mm?s?1) | 移動(dòng)速度 /(mm?min?1) |

| TA7側(cè) | 30 | 25 | 350 |

| TC4 側(cè) | 12 | 20 | 240 |

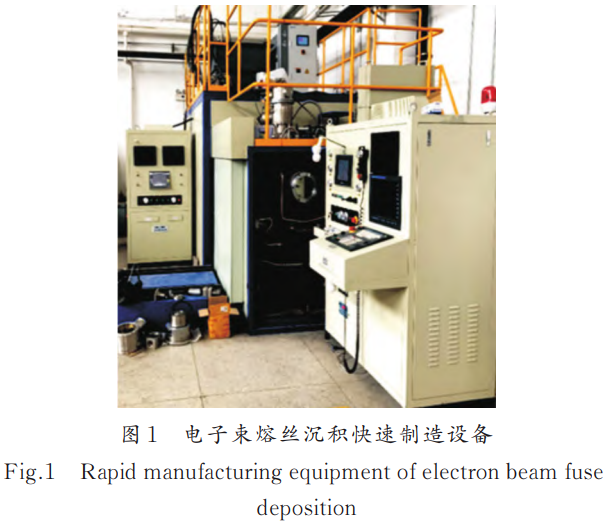

電子束熔絲沉積試驗(yàn)方式見(jiàn)圖 2,先在TC4基板上沉積 30 層TA7合金,用 30mA 的束流將TA7合金加熱至熔化,送絲速度為 25mm/s,基板的移動(dòng)速度為 350mm/min,基板在沿 Y 方向行走時(shí)送絲,沿 X 方向行走時(shí)停止送絲。沉積一層后,基板返回起點(diǎn),按照上述路徑繼續(xù)沉積下一層,直至在基板上沉積完 30 層TA7合金;以TA7沉積層為基體繼續(xù)沉積 30 層TC4合金,用 12mA 的束流將TC4合金加熱至熔化,送絲速度為 20mm/s,基板的移動(dòng)速度為 240mm/min,沉積路徑與TA7合金的沉積路徑一致。

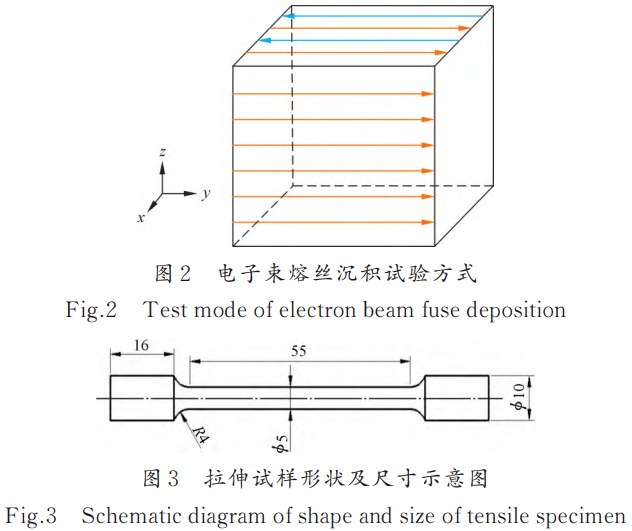

沉積結(jié)束后,依據(jù) GB6397-86 制備TA7-TC4 雙鈦合金拉伸試樣,尺寸見(jiàn)圖 3,利用 WDW-100 電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行室溫拉伸,拉伸速率設(shè)為 5×10?3m/s。將拉伸樣件拉斷后,利用線(xiàn)切割切樣機(jī)沿著成形件的橫截面切成合適尺寸的試樣。將切割好的試樣依次用 320、500、1000、1200、1500、2000 和 5000 目的砂紙進(jìn)行粗磨,并通過(guò)拋光機(jī)拋光得到金相試樣,金相試樣采用 kroll 溶液(HF、HNO?、H?O 體積比為 1∶3∶96)腐蝕 30s,在 NK-800 正置金相顯微鏡和 S-4800 掃描電鏡上進(jìn)行組織觀(guān)察和斷口形貌觀(guān)察,并對(duì)試樣表面進(jìn)行元素分析。使用 MHB-3000 型數(shù)顯布氏硬度計(jì)測(cè)量雙鈦合金沿TA7側(cè)過(guò)渡至TC4側(cè)的硬度變化。

2、試驗(yàn)結(jié)果與分析

2.1TA7側(cè)組織特征分析

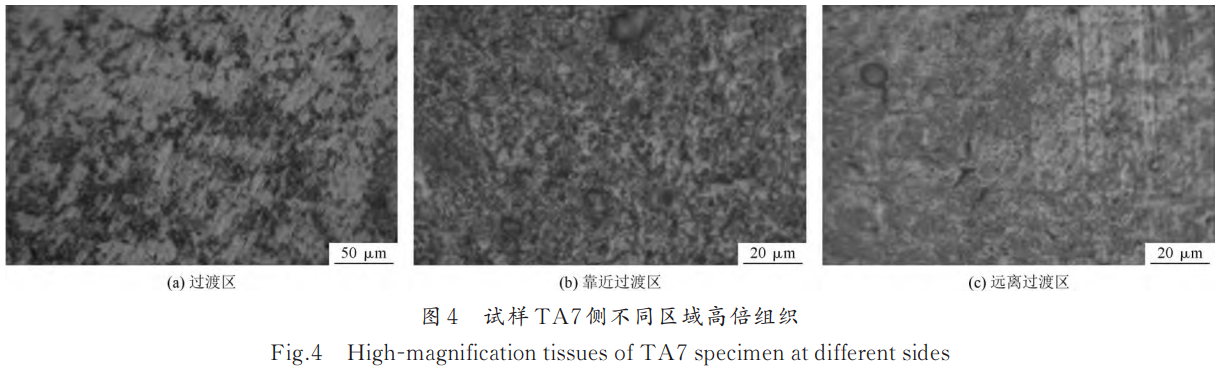

雙鈦合金TA7側(cè)沉積件微觀(guān)組織見(jiàn)圖 4。可以看出,過(guò)渡區(qū)出現(xiàn)明顯的β轉(zhuǎn)變組織,這是因?yàn)門(mén)A7合金比TC4合金含有更多的 α 穩(wěn)定元素,從而提高了β相的轉(zhuǎn)變溫度。靠近過(guò)渡區(qū)域部分TA7合金的組織發(fā)生了改變,見(jiàn)圖 4b,由于沉積TC4合金會(huì)使得靠近過(guò)渡區(qū)部分TA7合金發(fā)生重熔,沉積在上一層的原始組織和新沉積在下一層的組織導(dǎo)致沉積層的多次熱循環(huán),使得 α 組織形貌發(fā)生差異,出現(xiàn)次生 α 相,以及片狀 α 與等軸 α 共存的現(xiàn)象。等軸 α 相的晶界能量較低,相對(duì)更穩(wěn)定,因此少量的等軸 α 相在高溫下發(fā)生固態(tài)相變,變成β相組織,而在遠(yuǎn)離晶界處出現(xiàn)少量條狀 α′相以及塊狀 α 相,見(jiàn)圖 4c。分析可知,遠(yuǎn)離晶界處組織未受到或較少部分受到沉積層的重熔熱循環(huán),因此在高溫下只有少量的 α 相轉(zhuǎn)為β相,且當(dāng)溫度低于β相的轉(zhuǎn)化溫度時(shí),組織不發(fā)生固相轉(zhuǎn)化,在經(jīng)受較長(zhǎng)時(shí)間的熱循環(huán)作用使等軸 α 相增長(zhǎng),形成塊狀的 α 相。同時(shí),晶界線(xiàn)距離增大,殘余β相減小,組織更加均勻化,因此,TA7側(cè)不同區(qū)域出現(xiàn)組織差異。

2.2 過(guò)渡區(qū)組織特征分析

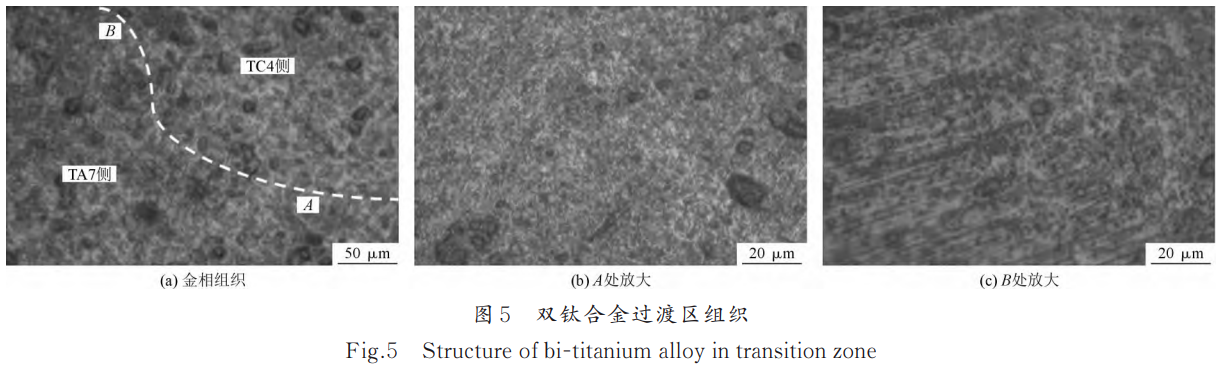

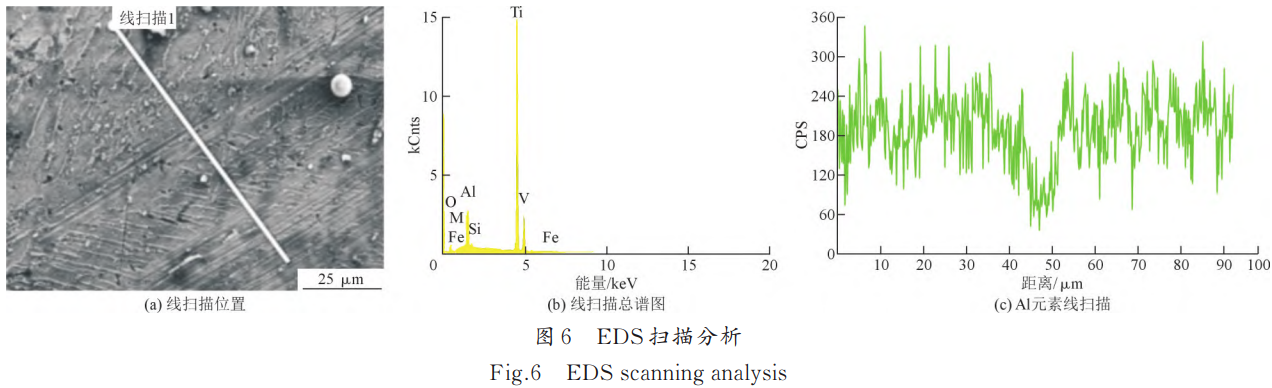

雙鈦合金過(guò)渡區(qū)微觀(guān)組織見(jiàn)圖 5,EDS 線(xiàn)掃描分析見(jiàn)圖 6。由圖 5 可知,合金連接區(qū)存在明顯的組織差異特征。由圖 5a 可以看出,兩種合金實(shí)現(xiàn)了良好的結(jié)合,沒(méi)有明顯缺陷。TA7合金為 α 型合金,在沉積過(guò)程中,結(jié)合區(qū)經(jīng)歷了快速冷卻隨后又反復(fù)加熱的循環(huán)過(guò)程,存在大量等軸 α 組織和少量殘余β相,見(jiàn)圖 5b,而TC4合金為 α+β 型合金,存在 α 相、α+β 以及少量β相。因此,TA7與TC4兩側(cè)組織有明顯差異,交界處的結(jié)構(gòu)明顯,過(guò)渡區(qū)極窄,厚度約為 0.2mm,見(jiàn)圖 5c。通過(guò) EDS 線(xiàn)掃描可以看到,過(guò)渡區(qū)從左往右為T(mén)A7合金到TC4合金過(guò)渡,且沿著線(xiàn)段掃描從左往右 V 元素增加,說(shuō)明組織發(fā)生融合。同時(shí)觀(guān)察到 Al 存在,證明組織中存在鋁化物的偏析現(xiàn)象 [14]。在高倍組織可以看到,TC4 側(cè)存在明顯的針狀馬氏體轉(zhuǎn)變相垂直過(guò)渡層生長(zhǎng),在過(guò)渡區(qū)斷開(kāi),過(guò)渡層兩側(cè)存在殘余基體β相,且伴隨著許多次生 α 相。

2.3TC4側(cè)組織特征分析

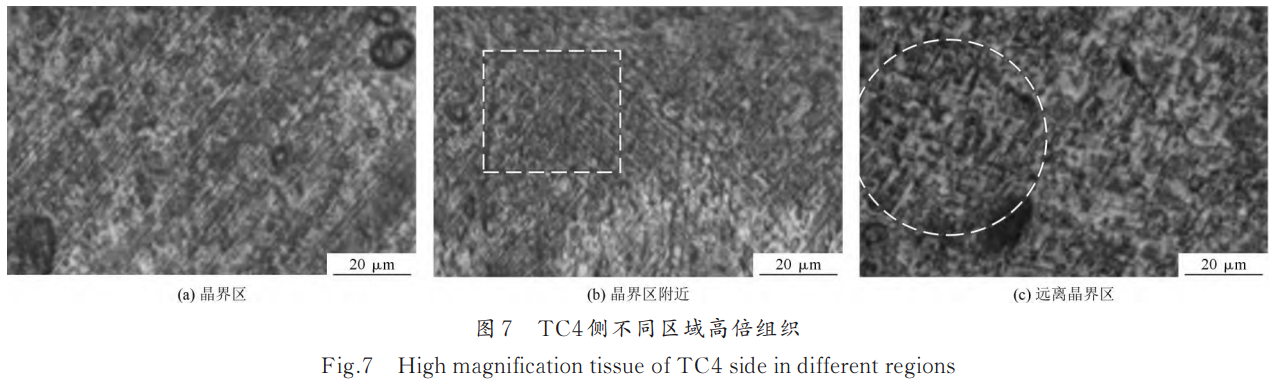

雙鈦合金TC4側(cè)沉積件微觀(guān)結(jié)構(gòu)見(jiàn)圖 7。由圖 7a 可以看到TC4側(cè)沿同一方向生長(zhǎng)的多條相互平行的針狀馬氏體,這主要是因?yàn)樵诔练e第一層時(shí),基材表面在β相轉(zhuǎn)變溫度(1050℃)下完全熔化,并在快速冷卻過(guò)程中形成馬氏體組織。隨后的重熔過(guò)程中,經(jīng)過(guò)反復(fù)加熱形成網(wǎng)籃組織,見(jiàn)圖 7b。當(dāng)遠(yuǎn)離晶界區(qū)時(shí),沉積層高度方向逐漸升溫,趨于熱影響區(qū),在此區(qū)域,主要經(jīng)歷完全β化和網(wǎng)籃組織粗化作用,見(jiàn)圖 7c。

2.4 力學(xué)性能分析

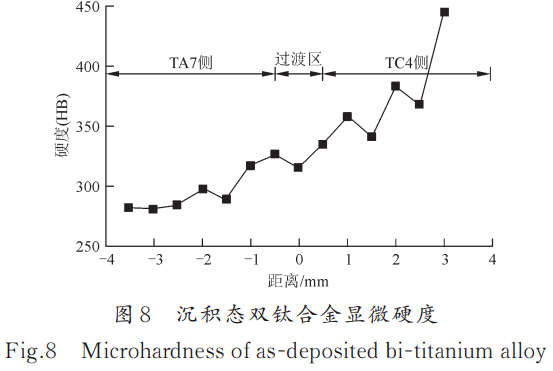

為了能夠更精確地研究不同區(qū)域的硬度分布,硬度測(cè)試沿沉積高度方向進(jìn)行,以雙鈦合金過(guò)渡分界線(xiàn)為原點(diǎn),以 0.5mm 為點(diǎn)間距進(jìn)行測(cè)試。沉積態(tài)雙鈦合金顯微硬度見(jiàn)圖 8。可以看出,與同種鈦合金相比較,雙鈦合金顯微硬度分布明顯不對(duì)稱(chēng),隨距離增大呈不斷上升的趨勢(shì),即TA7側(cè) <過(guò)渡區(qū) <TC4側(cè)。由于TC4合金中的 V 元素具有與 Ti 元素相同的晶格結(jié)構(gòu)和原子半徑,可以在β相中無(wú)限地交織和固溶硬化。因此,TC4 側(cè)平均顯微硬度高于TA7側(cè)。在鈦合金中相的硬度值由高至低為:α′馬氏體>α 相 >β 相 [15]。在電子束熔絲沉積過(guò)程中,過(guò)渡區(qū)經(jīng)歷冷卻 - 重熔過(guò)程,使得內(nèi)部組織晶粒尺寸進(jìn)一步增大,并隨著TC4合金中β相延伸至過(guò)渡區(qū),在快速冷卻過(guò)程中少數(shù)β相轉(zhuǎn)變?yōu)?α′馬氏體,導(dǎo)致過(guò)渡區(qū)的平均顯微硬度(325.6HB)高于TA7側(cè)顯微硬度但低于TC4側(cè)。綜上所述,雙鈦合金的不對(duì)稱(chēng)顯微硬度分布主要是由于不同組織結(jié)構(gòu)和相的硬度不同所致。

電子束熔絲沉積制備的TA7-TC4 雙鈦合金,單一TC4合金以及單一TA7合金的力學(xué)性能見(jiàn)表 5。可以看到,雙鈦合金沿橫截面切割試樣的平均抗拉強(qiáng)度為 577.97MPa,伸長(zhǎng)率為 15.81%,介于TA7鈦合金和TC4鈦合金之間。

表 5 沉積態(tài)鈦合金的力學(xué)性能

Tab.5 Mechanical properties of bi-titanium alloy

| 試樣 | 屈服強(qiáng)度 / MPa | 抗拉強(qiáng)度 / MPa | 伸長(zhǎng)率 /% |

| TA7-TC4 | 551.34 | 577.97 | 15.81 |

| TC4 合金 | 723.44 | 723.59 | 15.45 |

| TA7合金 | 507.48 | 523.36 | 9.94 |

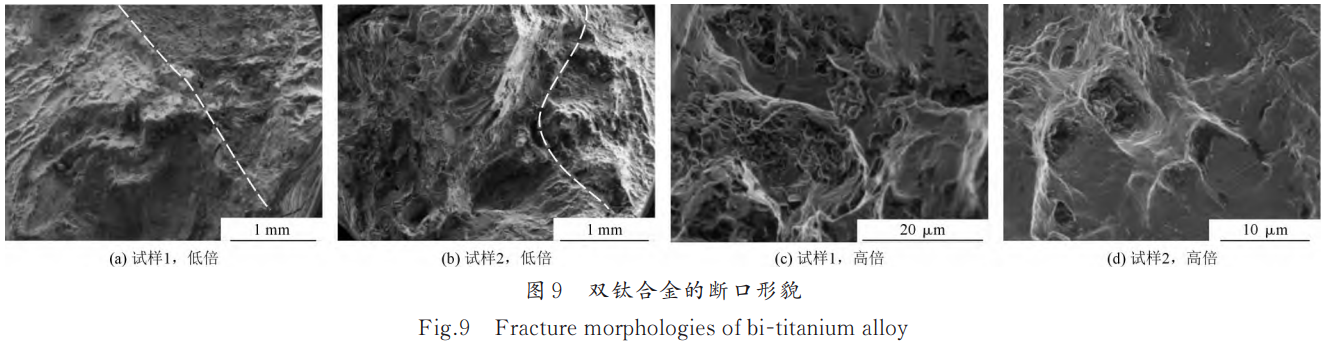

2.5 斷口分析

雙鈦合金斷口形貌見(jiàn)圖 9。可以看到,低倍下斷口形貌兩側(cè)顏色光澤有明顯差異,過(guò)渡層界限清晰,斷面呈杯錐狀,剪切斷裂明顯。TC4 側(cè)相比TA7側(cè),出現(xiàn)了較多撕裂棱,呈河流狀,且斷面更加尖銳突出。沉積態(tài)TC4側(cè)為 α+β 雙相組織,α 相的含量和尺寸顯著影響合金性能,TA7側(cè) α 片層數(shù)量較少,尺寸更為粗大,而TC4側(cè)和過(guò)渡區(qū)明顯減少,滑移阻力明顯減小,沉積態(tài)TA7強(qiáng)度低于TC4側(cè)和過(guò)渡區(qū),拉伸時(shí)表現(xiàn)為優(yōu)先失效 [16]。過(guò)渡區(qū)表現(xiàn)出良好的協(xié)調(diào)變形能力,分析認(rèn)為是結(jié)合區(qū)組織相對(duì)均勻造成的。從高倍組織可以看出,斷面韌窩大且較淺,并且存在較多氣孔、夾雜物等缺陷,可能是殘余應(yīng)力不均勻?qū)е拢部赡苁侵胁渴軣嵫h(huán)作用導(dǎo)致組織晶粒大小不均等,因此在拉應(yīng)力作用下出現(xiàn)韌窩大小不一現(xiàn)象。斷裂位置出現(xiàn)了準(zhǔn)解理面,過(guò)渡界面存在更多飛濺物,這都使得接合面試樣的力學(xué)性能比TC4鈦合金差。

3、結(jié)論

(1)TA7/TC4 雙鈦合金TA7側(cè)內(nèi)部組織晶粒主要以塊狀 α 組織為主,TC4 側(cè)可以看到明顯的針狀馬氏體轉(zhuǎn)變相垂直過(guò)渡層生長(zhǎng)且在過(guò)渡層斷開(kāi),存在明顯各向異性。

(2) 雙鈦合金存在明暗相間的過(guò)渡區(qū),其中針狀馬氏體轉(zhuǎn)變相垂直過(guò)渡層生長(zhǎng)且在過(guò)渡處斷開(kāi)。EDS 分析發(fā)現(xiàn),Al 元素和 C 元素存在不同程度的偏析,說(shuō)明組織中存在碳化物和鋁化物,而 V 含量也發(fā)生明顯變化。

(3) 雙鈦合金沉積試樣的抗拉強(qiáng)度表現(xiàn)為T(mén)A7合金 < 雙鈦合金 <TC4合金,拉伸力學(xué)性能介于兩種合金之間,塑性相對(duì)較好,雙鈦合金沉積試樣的硬度表現(xiàn)為T(mén)A7側(cè) < 過(guò)渡區(qū) <TC4側(cè)。

(4) 斷口分析發(fā)現(xiàn)過(guò)渡層界限清晰,斷面呈杯錐狀,剪切斷裂明顯,韌窩大小不一。

參考文獻(xiàn)

[1] 王世清。異種鈦合金電子束焊接和真空熱處理研究 [D]. 西安:西北工業(yè)大學(xué),2014.

[2] MURR L E, MARTINEZ E, AMATO K N, et al. Fabrication of metal and alloy components by additive manufacturing: Examples of 3D materials science [J]. Journal of Materials Research and Technology, 2012, 1 (1):42-54.

[3] 劉小江。電子束增材制造TC4/TC11雙鈦合金工藝與組織性能研究 [D]. 南昌:南昌航空大學(xué),2020.

[4] 劉杰。激光沉積TC4/TC11梯度結(jié)構(gòu)工藝研究 [D]. 沈陽(yáng):沈陽(yáng)航空航天大學(xué),2018.

[5] LIU W P, DUPONT J N. Fabrication of functionally graded TiC/Ti composites by laser engineered net shaping [J]. Scripta Materialia, 2003, 48 (9):1337-1342.

[6] 高明鑒. TA15/Ti2AlNb 梯度材料激光熔化沉積工藝研究及數(shù)據(jù)庫(kù)開(kāi)發(fā) [D]. 哈爾濱:哈爾濱工業(yè)大學(xué),2017.

[7] 李鑫.TC11鈦合金的熱態(tài)變形行為及其鍛造工藝優(yōu)化研究 [D]. 南京:南京航空航天大學(xué),2008.

[8] 許愛(ài)軍,萬(wàn)海峰,梁春祖,等。低溫鈦合金材料應(yīng)用現(xiàn)狀及發(fā)展趨勢(shì) [J]. 精密成形工程,2021, 12 (6):145-156.

[9] 張旺峰,李艷,王玉會(huì),等. Ti-3Al-2.5V 鈦合金管材研究進(jìn)展 [J]. 材料導(dǎo)報(bào),2011, 25 (23):133-137.

[10] 陳彬斌。電子束熔絲沉積快速成形傳熱與流動(dòng)行為研究 [D]. 武漢:華中科技大學(xué),2013.

[11] 王逸塵。電子束熔絲沉積 TA15 合金組織演化規(guī)律和性能研究 [D]. 哈爾濱:哈爾濱工業(yè)大學(xué),2021.

[12] QIAN T T, LIU D, TIAN X J, et al. Microstructure of TA2/TA15 graded structural material by laser additive manufacturing process [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (9):2729-2736.

[13] WANG F, MEI J, WU X H. Direct laser fabrication of Ti6Al4V/TiB [J]. Journal of Materials Processing Technology, 2008, 195 (13):321-326.

[14] 張子陽(yáng),王善林,柯黎明,等.TC4鈦合金電子束熔絲沉積快速成形性能研究 [J]. 南昌航空大學(xué)學(xué)報(bào) (自然科學(xué)版), 2016, 30 (4):70-74.

[15] 徐戊矯,譚玉全,龔利華,等。退火溫度和冷卻速率對(duì)TC4鈦合金組織和性能的影響 [J]. 稀有金屬材料與工程,2016, 45 (11):2932-2936.

(注,原文標(biāo)題:電子束增材制造TA7-TC4雙鈦合金的組織性能研究)

相關(guān)鏈接

- 2025-12-23 高溫濃硝酸環(huán)境用Ti35鈦合金焊接工藝研究與工程應(yīng)用——聚焦焊接保護(hù)關(guān)鍵技術(shù),完成工藝評(píng)定與力學(xué)性能驗(yàn)證,優(yōu)化加熱半管/小徑管組焊工裝,支

- 2025-12-21 面向航空航天需求的Ti55531鈦合金組織調(diào)控與力學(xué)性能優(yōu)化研究——聚焦α+β相區(qū)軋制-固溶-時(shí)效工藝,探究α相形貌分布對(duì)強(qiáng)度-塑性協(xié)同提升

- 2025-12-19 700~900℃空冷熱處理下TA24鈦合金大規(guī)格餅材微觀(guān)結(jié)構(gòu)演變與力學(xué)性能調(diào)控研究——明確溫度依賴(lài)規(guī)律,為強(qiáng)度-塑性-沖擊韌性綜合匹配及工藝參

- 2025-12-14 面向承壓設(shè)備制造的Ta1/TA1異種金屬手工氬弧焊工藝優(yōu)化與接頭表征研究——系統(tǒng)分析焊接熱輸入、電弧偏向?qū)缚p成形的影響,探究接頭成分分

- 2025-12-13 面向船舶領(lǐng)域的TA24鈦合金大口徑無(wú)縫管材制備工藝研究——聚焦三輥斜軋穿孔技術(shù),探究變形量對(duì)微觀(guān)組織及室溫力學(xué)性能的影響,為DN200+管材

- 2025-12-09 低溫-中溫-高溫退火對(duì)LDED-TC18鈦合金顯微組織演變的差異化影響及力學(xué)性能響應(yīng)研究——構(gòu)建片層α相調(diào)控路徑,實(shí)現(xiàn)航空航天承力構(gòu)件的性能

- 2025-11-25 突破傳統(tǒng)鈦材制備瓶頸海綿鈦直接軋制工藝的致密化機(jī)制與力學(xué)性能研究——純鈦包覆約束變形協(xié)同多道次熱軋,分析壓下量對(duì)板材微觀(guān)缺陷愈合

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術(shù)研究:工藝優(yōu)化、組織演變及高溫力學(xué)性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁場(chǎng)輔助電弧熔粉增材制造創(chuàng)新與表征——橫向靜磁場(chǎng)偏轉(zhuǎn)電弧抑制粉末飛濺,系統(tǒng)研究電流對(duì)成形尺寸的調(diào)

- 2025-11-05 多維度跨尺度解析Ti65鈦合金熱加工氧化機(jī)制:從宏觀(guān)氧化增重曲線(xiàn)到微觀(guān)元素分布(EDS/EPMA表征)、從物相組成(XRD分析)到氧化層形貌演化(OM/SEM觀(guān)